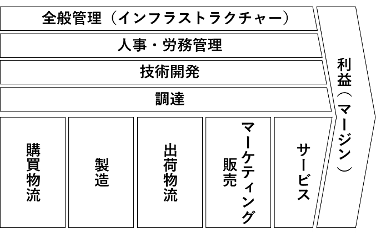

昨年7月に投稿したDX(デジタルトランスフォーメーション)に関するレポートにおいてDXをバリューチェーンで捉えるという視点を紹介しました。

また、前回の投稿ではマーケティングのDXについて説明をしました。今回は「製造」分野のについて触れていきたいと思います。

製造分野においてはDXの基盤ともいえる、IT化がかなり進んでいます。日本の基幹産業の一つである製造業は、機器+電子制御の高度化によって飛躍的に省力化が進みました。しかし現実は、まだまだDXが進んでいない現場も多いようです。

製造現場におけるDXが持つべき視点は以下の3つです。

1.可視化

2.省力化

3.シミュレーション

1.可視化

まずは業務を可視化することからDXは始まります。現代のIoT技術(RFID当のデバイス)を用いて何の作業にどれだけの時間が掛かっているのか、それはコストに換算するとどれくらいなのかを把握します。DX着手の前に業務フローを作成し、業務プロセスを明らかにします。その上で、あるべき姿やボトルネックを明確にします。一連の可視化の過程で“そもそもこの工程は減らせるのではないか”、“原材料の購入タイミングを変えた方がいいのではないか”という仮説立て、これを検証し「課題」を抽出し見える化します。当然RFIDなどのデバイスを使えば、時間測定ができるため、より粒度の細かい分析が可能になります。

2.省力化

製造現場では、既に省力化はどんどん進んでいることを承知しています。ただ、最新のAIの発達によって、省力化、生産性向上が進んでいます。例えば不良品をカメラで検知して除去する業務は、ディープラーニングと呼ばれる技術で飛躍的に向上しています。

一方、製造現場でのDXが進んでいない分野に農業があります。ハウスでの温度管理や湿度管理などで、DXが進めば品質の向上や収穫の平準化、出荷の計画化できるようになります。農業と食料安全保障の課題達成の可能性がここにあります。

3.シミュレーション

製造現場でのDXの肝になるのはシミュレーションだと感じています。前述したような可視化や省力化は重要ですが、本当に効果が出るのか、と自問すると、投資効果の問題に直面します。

DX化に向けて多額の資金投与する前に理論的な数理シミュレーションで検証したいものです。

私のクライアントの現場であるシミュレーターを導入し始めました。複数の作業が進む中で人の作業速度が異なることから渋滞や作業の空きが出る問題です。作業の内容次第で特定の人物の作業に空きが出る。現場は、これを問題と感じることなく、指示(需要)に合わせて作業していると、当たり前のように業務を行っている。これを解決すべく、シミュレーターの導入を決めました。現在進行中のプロジェクトのため、言及はこれ以上できませんが、作業効率は飛躍的に上がることが実証されています。

つまり、シミュレーターの良さは、やってみて失敗を重ねて良いものを残す、というのではなく、PC上で試して良いことが立証されたものを現場に反映する、ということができる点です。もちろん全ての現場に有効ではないかもしれませんが、DX化推進手法の一つとして推奨できる手法です。 製造現場のDXはこの紙面では伝えきれないくらいあるのですが一部をご紹介させて頂きました。重要なので“やってみる”精神です。将来日本は労働力不足となることは確実です。その中でサバイブするにはDXは避けられません。みなさまのチャレンジに期待します。

執筆者

山本 広高 氏

BFCA経営財務支援協会

NPO首都圏事業支援機構 理事

国立大学大学院終了後、フロリダ・インターナショナル大学にてMBA取得。

アクセンチュア㈱ビジネス統合部門にてコンサルティング業務に従事。

経営コンサルタントとして独立。

2014年、BFCA経営財務支援協会の取締役に就任。

NPO首都圏事業支援機構 理事。